-

首页

-

产品中心

- 光学加工

- 无掩模版紫外光刻机

- 超高精度3D光刻设备

- 光学检测

- 3D显微镜/轮廓仪

- 光电分析设备

- 磁学分析设备

- 加工服务及耗材

- 代加工服务

- 3D光刻材料

- 光刻胶及配套试剂

- 更多产品

- 超低温恒温器

- 激光器

- 光学平台

- 电输运接线盒

- 显微物镜

-

技术百科

-

客户案例

-

新闻中心

-

关于我们

- 公司简介

- 技术支持

- 在线留言

- 联系我们

-

首页

-

产品中心

- 光学加工

- 无掩模版紫外光刻机

- 超高精度3D光刻设备

- 光学检测

- 3D显微镜/轮廓仪

- 光电分析设备

- 磁学分析设备

- 加工服务及耗材

- 代加工服务

- 3D光刻材料

- 光刻胶及配套试剂

- 更多产品

- 超低温恒温器

- 激光器

- 光学平台

- 电输运接线盒

- 显微物镜

-

技术百科

-

客户案例

-

新闻中心

-

关于我们

- 公司简介

- 技术支持

- 在线留言

- 联系我们

MEMS器件光刻--厚胶工艺

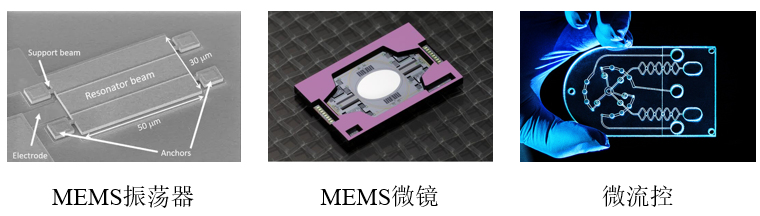

随着科学技术的不断推进,器件逐步朝着小型化,集成化发展。将大规模的电路、传感器、执行器等集成在一片或多片芯片上,使传统机电系统微缩至微米甚至纳米尺度,这种微系统被称为MEMS,即微机电系统(Micro-Electro-Mechanical System)。MEMS已经在消费电子产品、航空航天设备及生物医学等领域中得到了广泛的应用。

图片来源:百度图片

生物医学领域的发展依托于MEMS技术,能够将大型的实验室系统微缩于一个小型的基板上,从而实现更快速,更便捷的功能。其中,微流控技术是生物芯片的基石,能够实现在微米尺度上操控流体运动、溶液反应等。这种小型化的发展,使得生物医疗行业中对样品的采集需求量和试剂消耗量大幅减少,同时,也能够适应更多复杂的环境。

一、MEMS制造工艺

MEMS制造工艺主要来自于半导体和微电子工艺,以光刻、外延、刻蚀等为基础制作出不同结构功能的三维器件。

其中光刻工艺是加工制造微纳图形与结构的关键工艺之一,利用光与光敏性材料发生反应,实现抗蚀涂层的图案化,再结合不同的刻蚀方式得到不同结构的微电子器件。

光刻方式主要分为:

二、光刻胶

光刻胶一般分为正胶和负胶,其中正胶受光分解,具有高分辨率,但粘附性和抗腐蚀性差。负胶受光交联,分辨率相对较差,但具有高粘附力且耐腐蚀,常用于MEMS器件的制备中。

MEMS结构具有高深宽比的特点,因此在光刻中通常使用负性厚胶进行制备。目前常用的负性厚胶多为美国MicroChem的SU-8系列光刻胶,单次旋涂的胶厚甚至可以达到数百微米,曝光显影后的图形边缘也近乎垂直,深宽比可达10:1。

三、厚胶工艺的一般光刻流程

1. 预处理:主要包括对光刻胶和衬底的处理。SU-8通常低温储存,在匀胶前需使其回温至室温。硅衬底通常进行RCA清洗,石英、玻璃衬底使用SPM清洗,清洗后的衬底用氮气吹干后放置于热板上,100-160 ℃热烘5-10 分钟,以此增加衬底与光刻胶的粘附性(或使用HMDS对衬底进行增附处理)。

2. 旋涂:旋涂分为两个阶段,低转速阶段使光刻胶均匀摊开,高转速阶段使胶层达到目标厚度。对于厚胶工艺,旋涂后的衬底边缘位置因表面张力而聚集多余光刻胶,影响旋涂的均匀性,可使用棉签蘸取丙酮擦去边缘厚胶。

3. 前烘:前烘的目的主要是为了使光刻胶中的溶剂挥发,一般使用热板进行加热,前烘不充分时,会影响光刻胶侧壁的垂直度,也可能会产生漂胶的现象。

4. 曝光:寻找合适的曝光剂量对样品进行曝光。

5. 后烘:曝光结束后,对样品再次进行烘烤,使曝光区域进一步发生交联反应,宏观上可观察到光刻图案。另外,可以降低驻波效应对胶层侧壁的影响。

6. 显影:SU-8显影采用PGMEA(丙二醇甲醚醋酸酯)和IPA(异丙醇)交替浸泡的方式。若制备的结构具有较大的深宽比,可利用倒置超声显影的方式进行。

7. 坚膜:温度通常在150-250 ℃,时间在5-30 分钟范围内。坚膜可以提高光刻胶与衬底之间的粘附性,提高稳固性,使胶层有更高的抗刻蚀和抗离子注入的能力,同时可以消除光刻过程中产生的内应力,消除胶表面的裂纹。

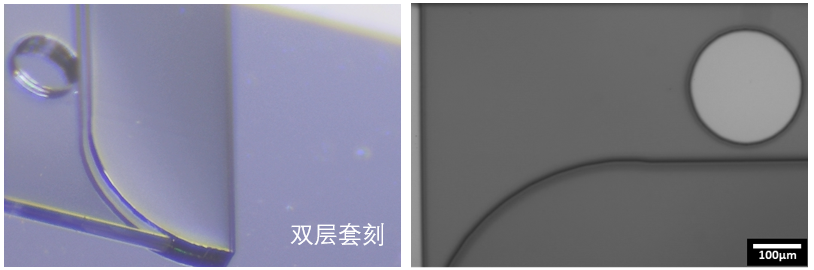

托托科技(苏州)有限公司一家快速成长的技术驱动型企业,专注于光学显微加工及光学显微检测的光学仪器设备制造。其无掩膜版紫外光刻机通过数字化方式,将图案加载于DMD(数字微镜器件)上,再投影至光刻胶上进行微纳器件的加工。通过这种方式可实现厚胶工艺中单层光刻以及双层套刻的工艺,为微纳器件的结构设计提供更多的可能性。

参考文献:

[1]Altpeter D.Description of SU-8[J], 2005.

[2]张立国,陈迪,杨帆等. SU-8胶光刻工艺研究[J],2002,10(3):266-270.

[3] Teh W H, Dürig U, Drechsler U, et al. Effect of low numerical-aperture femtosecond two-photon absorption on (SU-8) resist for ultrahigh-aspect-ratio microstereolithography[J]. Journal of applied physics, 2005, 97(5): 054907.