-

首页

-

产品中心

- 光学加工

- 无掩模版紫外光刻机

- 超高精度3D光刻设备

- 光学检测

- 3D显微镜/轮廓仪

- 光电分析设备

- 磁学分析设备

- 加工服务及耗材

- 代加工服务

- 3D光刻材料

- 光刻胶及配套试剂

- 更多产品

- 超低温恒温器

- 激光器

- 光学平台

- 电输运接线盒

- 显微物镜

-

技术百科

-

客户案例

-

新闻中心

-

关于我们

- 公司简介

- 技术支持

- 在线留言

- 联系我们

-

首页

-

产品中心

- 光学加工

- 无掩模版紫外光刻机

- 超高精度3D光刻设备

- 光学检测

- 3D显微镜/轮廓仪

- 光电分析设备

- 磁学分析设备

- 加工服务及耗材

- 代加工服务

- 3D光刻材料

- 光刻胶及配套试剂

- 更多产品

- 超低温恒温器

- 激光器

- 光学平台

- 电输运接线盒

- 显微物镜

-

技术百科

-

客户案例

-

新闻中心

-

关于我们

- 公司简介

- 技术支持

- 在线留言

- 联系我们

3D打印光固化技术在微流控器件打印中的应用

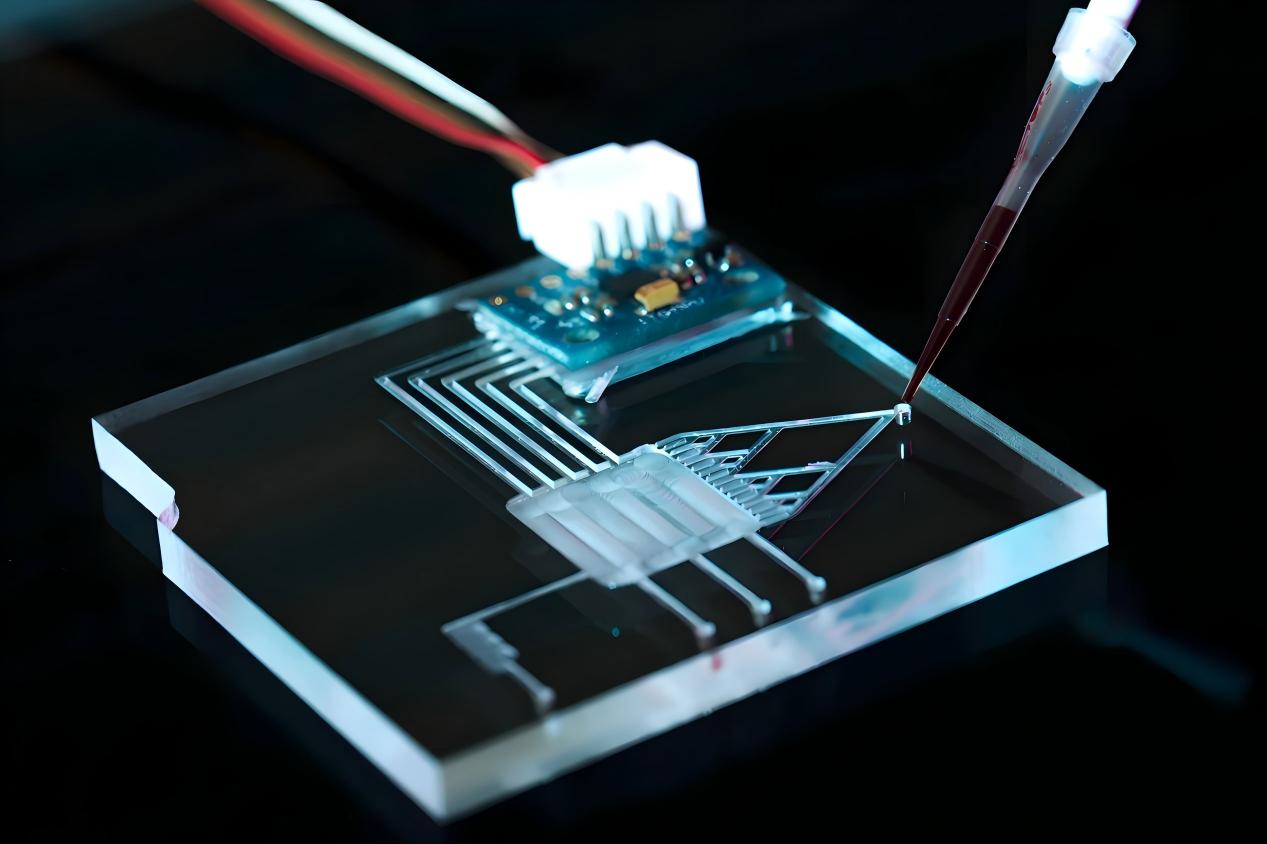

微流控芯片(Microfluidic Chips),是一种在微米尺度(特征长度通常为1微米至1毫米)上精确控制和操控流体的技术平台。它通过微加工技术,将生物、化学和医学分析过程中涉及的样品制备、反应、分离、检测等基本操作单元,高度集成到一块仅几平方厘米甚至更小的芯片上,因此也被誉为“芯片上的实验室”(Lab-on-a-chip)。

光固化技术是3D打印制备微流控器件的核心技术之一,主要包括立体光刻(SLA)与数字光投影(DLP)两种类型,凭借高打印精度(10-100μm)、快速固化、表面质量优异、成本适中的优势,成为复杂结构、高精度微流控器件(如微反应器、微混合器、集成功能模块器件)打印的理想选择,其核心应用可从技术特性支撑与典型案例两方面展开:

一、技术特性对微流控器件需求的适配性

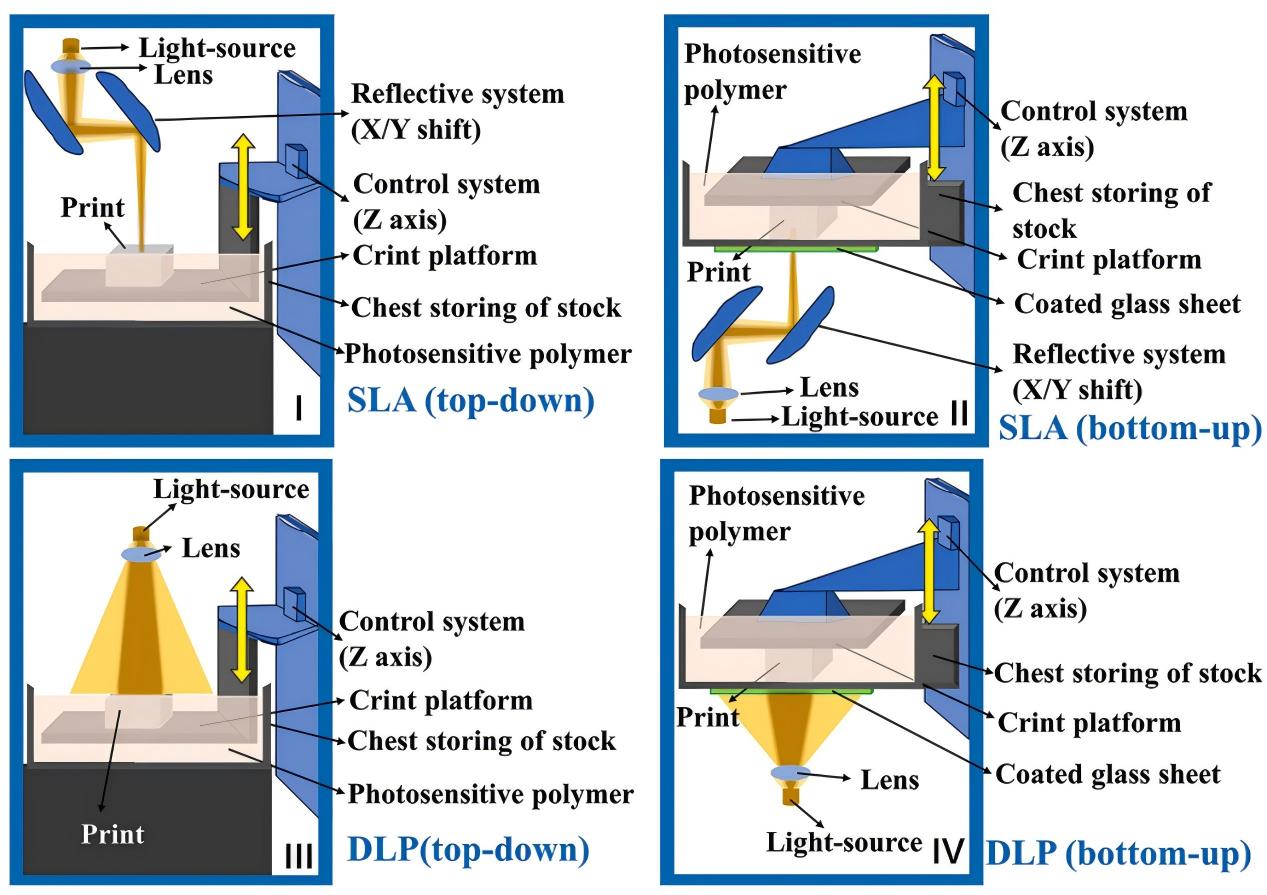

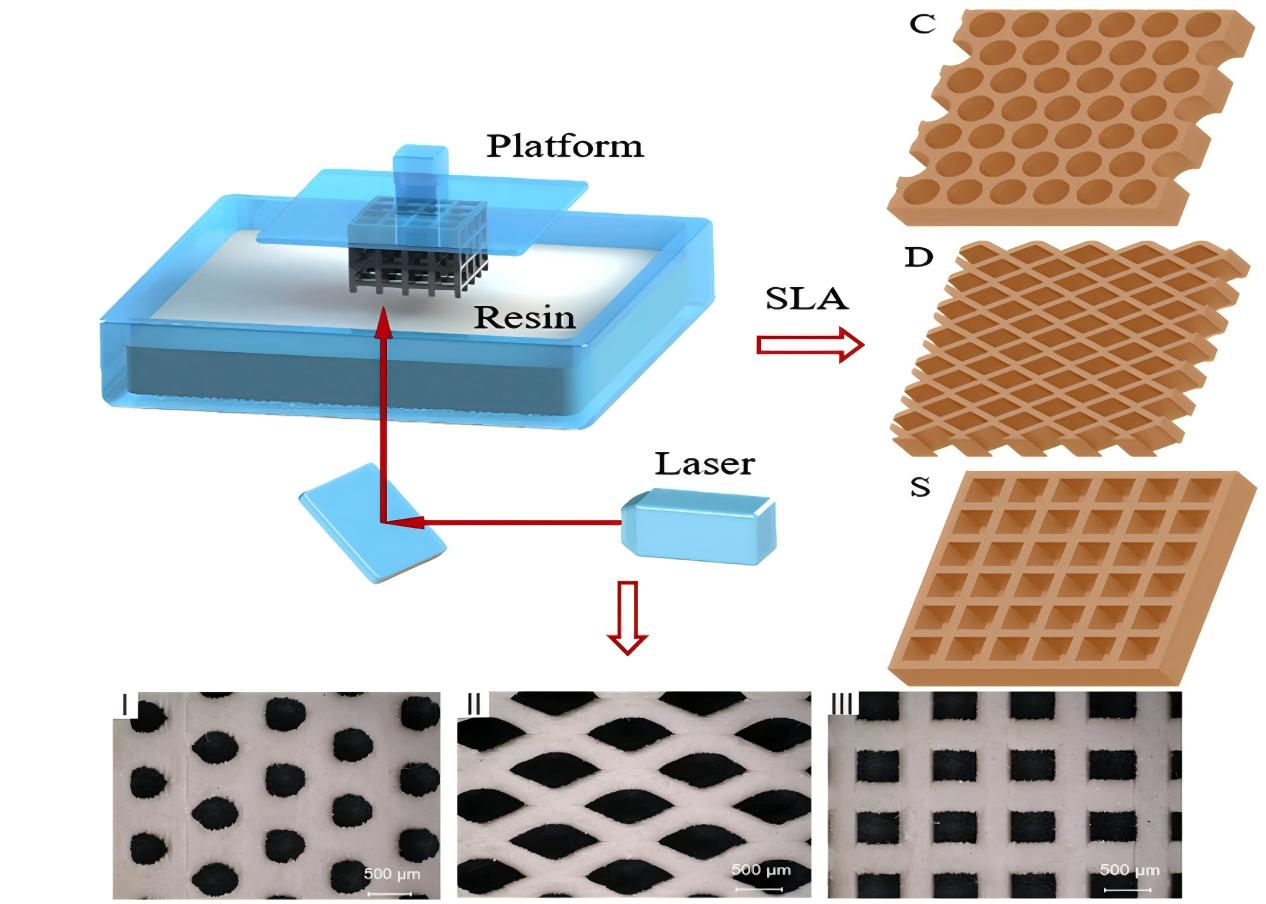

光固化技术的核心机制是通过特定波长(365-405nm)光源照射光敏聚合物(由单体、低聚物、光引发剂组成),引发聚合固化,再通过打印平台沿Z轴分层堆叠形成三维结构,工作原理如下图所示。

光固化技术工作原理示意图

该技术天然适配微流控器件需求:

1. 高精度与细尺度制造:可实现亚微米至微米级微通道(最小43μm)与复杂流道网络(如螺旋、阵列孔结构),满足微流控“小尺度效应”对通道尺寸(10-500μm)的要求;且不同打印方向(自上而下/自下而上)的结构差异可按需选择;

2. 光学透明性:光敏树脂固化后通常具备高可见光透过率,支持微流控器件的实时光学监测(如流体流动观察、反应过程追踪);

3. 快速原型迭代:固化速度快(DLP可实现面固化),能快速验证微流控器件的流道设计合理性,缩短研发周期;

4. 多材料集成潜力:可通过多树脂切换实现功能材料(如绝缘树脂+导电树脂)的一体化打印,为集成传感、催化等功能的微流控器件提供可能。

二、典型应用案例

光固化技术在不同功能微流控器件中的应用,覆盖催化、纳米材料合成、分离等化工场景,关键案例如下:

1. 多材料与复杂结构微流控器件制造

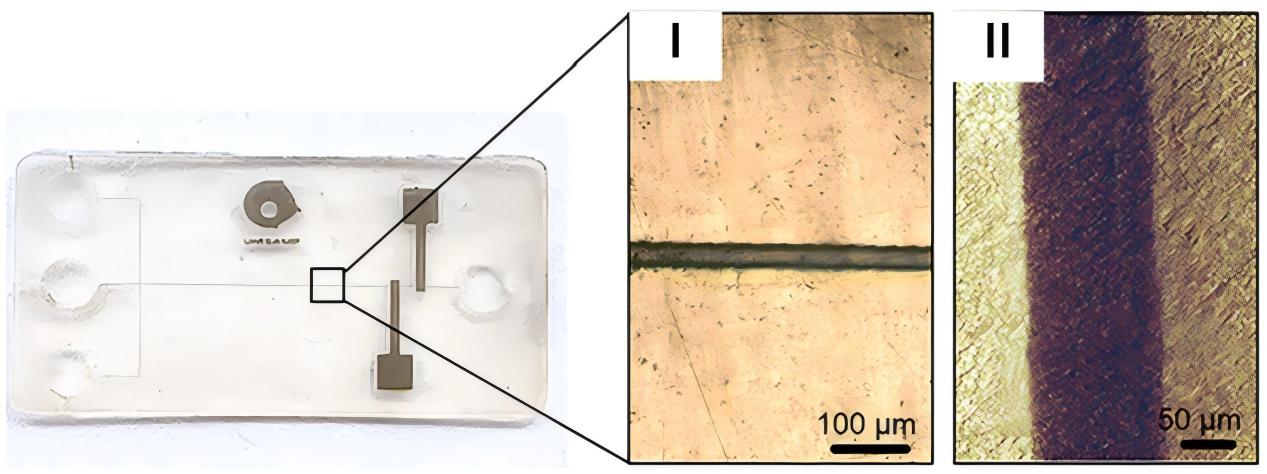

Quero 团队案例:开发多材料光固化3D打印机,通过原料槽倾斜系统与嵌入式蠕动泵实现2种以上树脂的切换与清洁,成功打印含导电电极的微流控芯片—在绝缘树脂层间沉积5层10μm厚的导电树脂作为电极,制备的微通道最小尺寸达43μm,解决了传统单材料打印难以集成功能组件的问题。

芯片截面光学显微镜图与导电树脂沉积截面图

2. 微分离器件制造

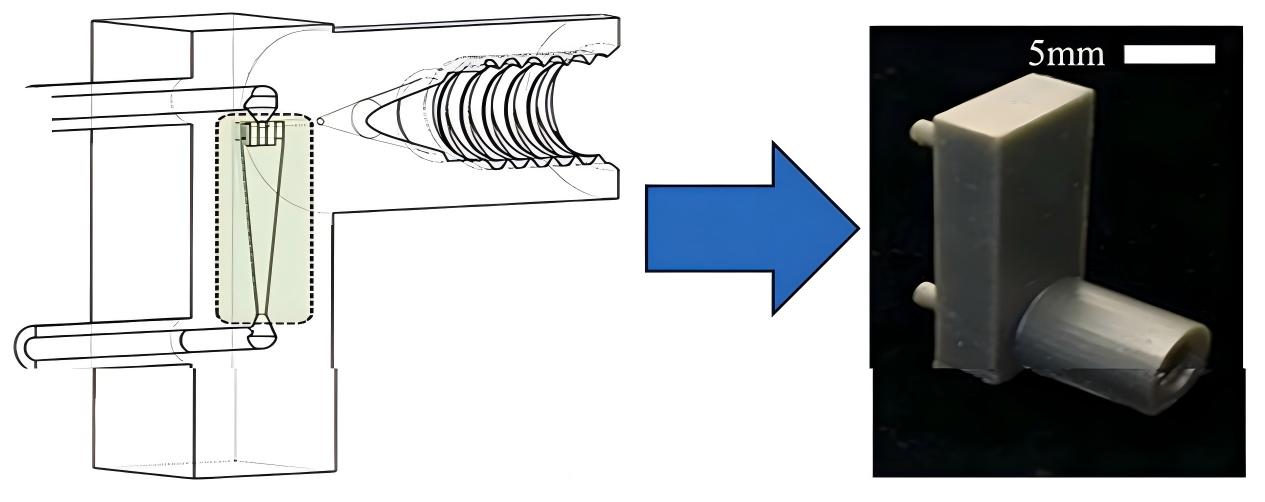

Han 团队案例:采用SLA-DLP复合光固化技术,制备尺寸仅250μm的微旋风分离器(μHC微反应器),该器件的三维截面与实物图如下图所示。

基于光固化成型的μHC微反应器三维横截面及μHC微反应器照片

该器件可高效分离亚微米颗粒,最小分离粒径达3.7μm,突破了传统微加工难以制备小型化分离结构的局限,适用于微量流体中颗粒的快速分离。

3. 催化反应微反应器制造

Mei 团队案例:以含Al₂O₃/SiO₂颗粒的光敏树脂为原料,通过SLA技术打印方形、圆形、菱形阵列孔结构的碳—陶瓷复合微反应器。

SLA打印几何阵列结构示意图及不同分辨率下纯陶瓷微观结构SEM图

经氮气烧结保留12.86wt%热解碳,抑制陶瓷颗粒收缩,将载体比表面积提升至0.509m²/g(是传统空气烧结载体的7倍以上),负载MoS₂催化剂后,RhB降解效率达45.95%(是纯MoS₂的1.97倍),5次循环后效率仍保持82.35%,适用于环境催化场景。

4. 纳米材料合成微反应器制造

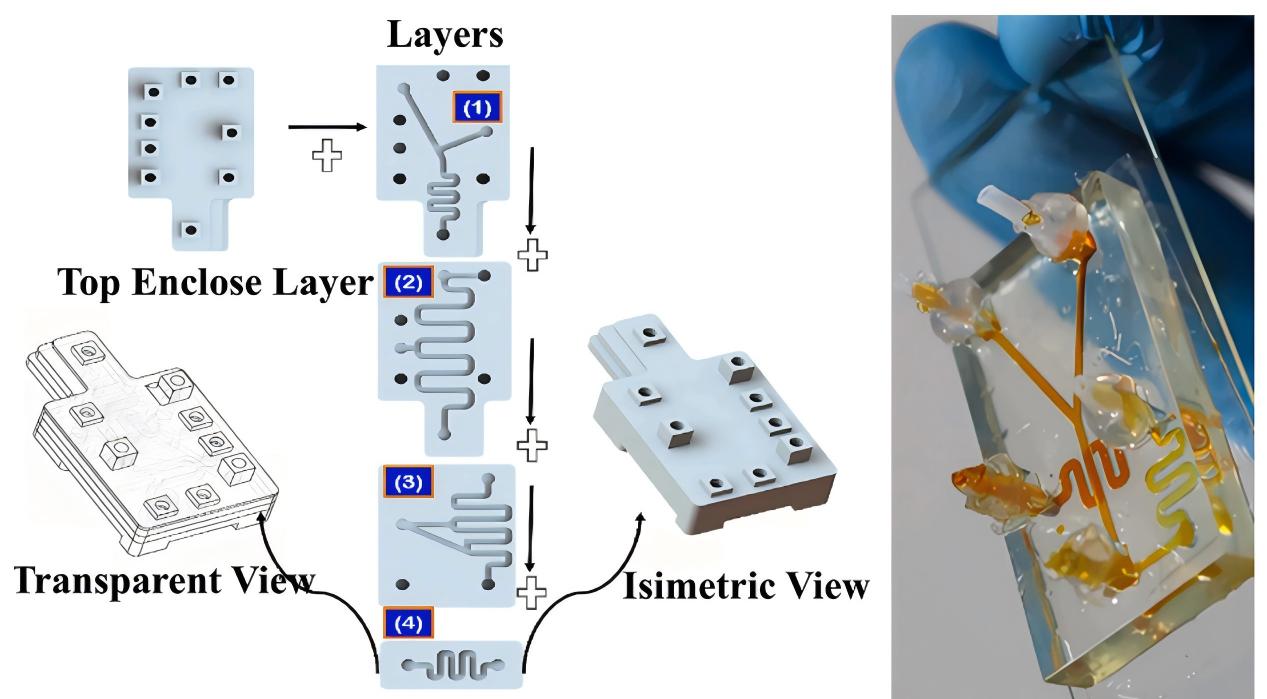

Riche 团队案例:以Somos Watershed XC 11122光敏树脂为原料,通过SLA技术制备液滴型微反应器。

并行组件与单个液滴微反应器示意图及不同尺寸液滴照片

设计三维流道实现“流不敏感”液滴生成—即使流速波动,仍能稳定产生单分散液滴(粒径跨度达4个数量级),支持多通道并行操作。用于铂纳米颗粒(Pt NPs)连续合成时,反应产率较传统批次工艺近乎翻倍,离子液体可循环使用3次仍保持纯度与反应活性,同时通过液滴隔离机制避免微通道堵塞。

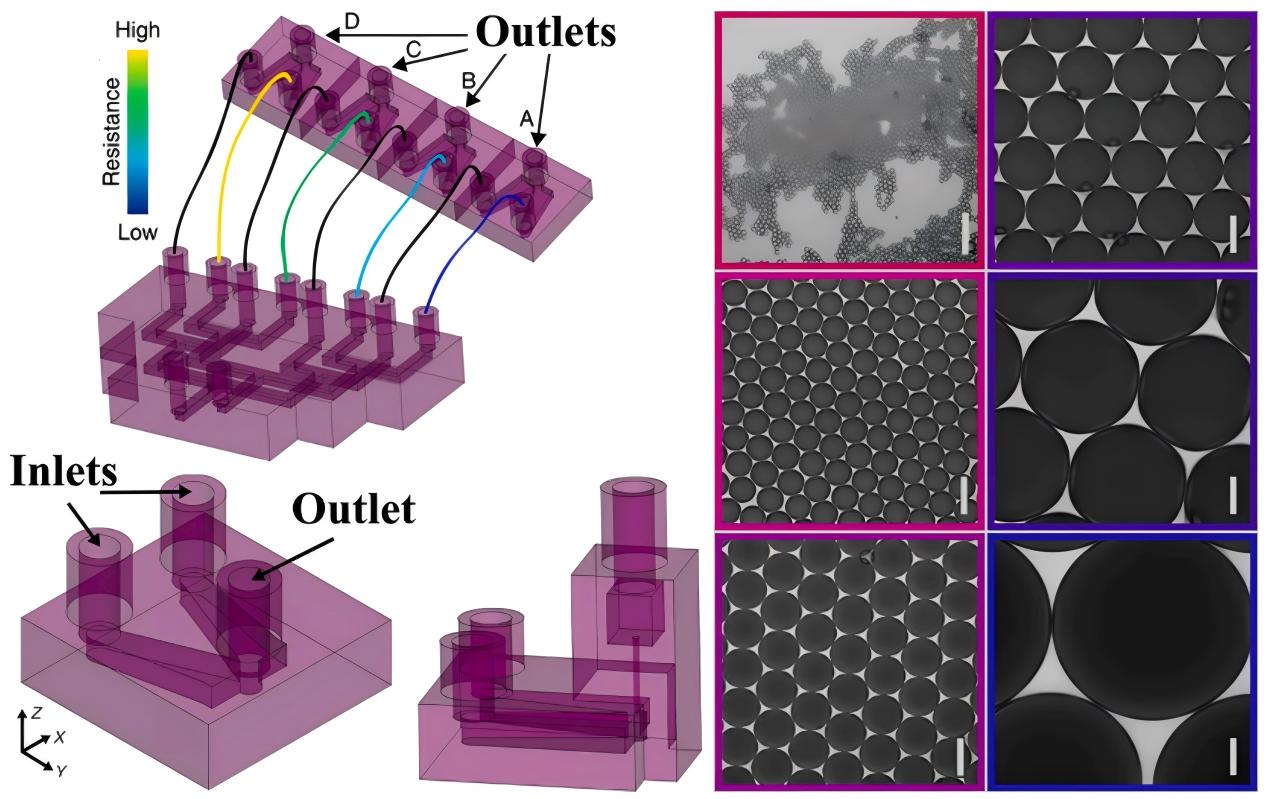

Kumar 团队案例:通过SLA技术制造多层集成微流控芯片

COMSOL模拟优化图及四层结构微反应器的内部通道与器件实物照片

设计非平面多通道结构实现亚秒级(<1s)银纳米颗粒(Ag NPs)合成,产物平均粒径35nm且无需后处理;结合多物理场模拟与机器学习算法,化学发光传感信号强度提升>1300%,还建立了实验参数的智能预测模型,适用于快速纳米合成与智能传感一体化场景。

三、应用中的关键挑战

尽管光固化技术在微流控器件打印中优势显著,仍面临部分局限:

化学稳定性不足:多数光敏树脂耐有机溶剂、强酸强碱能力弱,仅适用于温和化学环境,需通过添加无机填料(如 Al₂O₃、SiO₂)或复合改性提升耐腐蚀性;

工艺缺陷影响性能:光散射易导致 “过度固化” 与特征尺寸展宽,交联过程中的体积收缩会产生内应力,引发器件翘曲、分层;“自上而下” 打印时的氧抑制效应可能导致表面树脂未固化,需通过超声、搅拌等后处理清洁微通道残留原料;

大规模量产受限:虽适合快速原型,但高分辨率打印的串行性(尤其是 SLA)限制了高通量生产,需结合多喷嘴并行等技术优化。

织雀®系列 超高精度3D光刻设备

联系电话:400 856 0670

邮箱:marketing@tuotuot.com

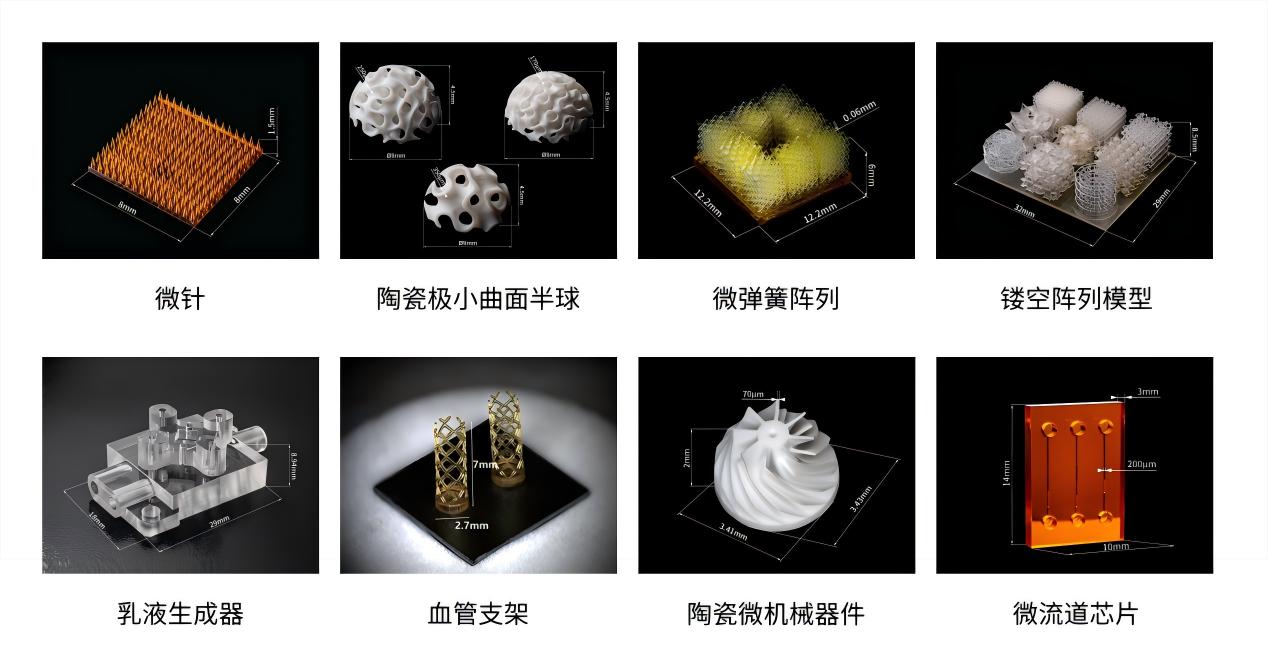

托托科技推出的「织雀®系列超高精度3D光刻设备」在复杂三维、高深宽比以及复合材料三维微纳结构制造方面具有突出的潜能和优势,设备光学精度高达1μm,最大加工尺寸为50mm×50mm×50mm,打印材料兼容常规树脂、陶瓷及水凝胶类墨水体系。设备拥有驳接打印技术,可对已有结构的样品表面进行二次或多次打印,助力科研与产业在微纳加工领域实现更高度的设计自由与创新突破。

托托科技 超高精度3D光刻设备 应用

3D打印光固化技术(含SLA与DLP)是微流控器件打印的核心技术,凭借10-100μm的高打印精度、优异光学透明性、快速原型迭代能力及多材料集成潜力,能适配微流控器件对细尺度流道、实时光学监测等需求,已应用于催化、纳米材料合成、分离等化工相关场景。不过该技术仍存在化学稳定性不足、工艺缺陷影响性能、大规模量产受限等挑战。托托科技“织雀®系列”高精度3D光刻设备可提供技术支撑,未来经优化后,将进一步推动微流控器件发展,更好赋能相关领域应用。