-

首页

-

产品中心

- 光学加工

- 无掩模版紫外光刻机

- 超高精度3D光刻设备

- 光学检测

- 3D显微镜/轮廓仪

- 光电分析设备

- 磁学分析设备

- 加工服务及耗材

- 代加工服务

- 3D光刻材料

- 光刻胶及配套试剂

- 更多产品

- 超低温恒温器

- 激光器

- 光学平台

- 双极性电磁铁电源

- 电输运接线盒

- 显微物镜

-

技术百科

-

客户案例

-

新闻中心

-

关于我们

- 公司简介

- 技术支持

- 在线留言

- 联系我们

-

首页

-

产品中心

- 光学加工

- 无掩模版紫外光刻机

- 超高精度3D光刻设备

- 光学检测

- 3D显微镜/轮廓仪

- 光电分析设备

- 磁学分析设备

- 加工服务及耗材

- 代加工服务

- 3D光刻材料

- 光刻胶及配套试剂

- 更多产品

- 超低温恒温器

- 激光器

- 光学平台

- 双极性电磁铁电源

- 电输运接线盒

- 显微物镜

-

技术百科

-

客户案例

-

新闻中心

-

关于我们

- 公司简介

- 技术支持

- 在线留言

- 联系我们

DMD无掩模光刻系统在微纳制造中的新进展

微纳制造作为现代高新技术产业的核心基石,正不断向更高精度、更复杂三维结构及多功能集成的方向演进。在这一进程中,基于数字微镜器件(DMD)的无掩模光刻技术,凭借其无掩模、高灵活性、低成本的颠覆性优势,正扮演着越来越关键的角色。本文将系统梳理DMD无掩模光刻技术的最新进展,重点围绕提升空间分辨率与增强三维微结构制作能力,并剖析其技术原理。

目前,DMD无掩模光刻技术的新进展,主要围绕着两个方面:

一是提高光刻空间分辨率,空间分辨率是光刻机的重要参数,直接影响加工精度与集成度。因此优化光刻图案边缘平整度,矫正邻近效应、提高边缘特征分辨率,突破衍射极限,提高光刻线宽分辨率,是目前重点的研究方向。

二是提升三维微结构制作能力,包括单次灰度曝光光刻和逐层微立体光刻技术。

1. 优化光刻图案边缘平整度

DMD微镜间隙会引起曝光不均匀,在微结构上产生凹凸不平的表面,引起栅格现象,导致光刻图形边缘呈现锯齿形状。

目前,解决该类问题的主要方法为:将多个抖动的低分辨率图像叠加来生成高分辨率图像。摆动光刻技术是通过将子图前后偏移小于一个像素的距离,再重叠子图,每个子图填充了微镜间隙。因此,可以平滑图形边缘锯齿,使得光刻出的图形更接近设计图。

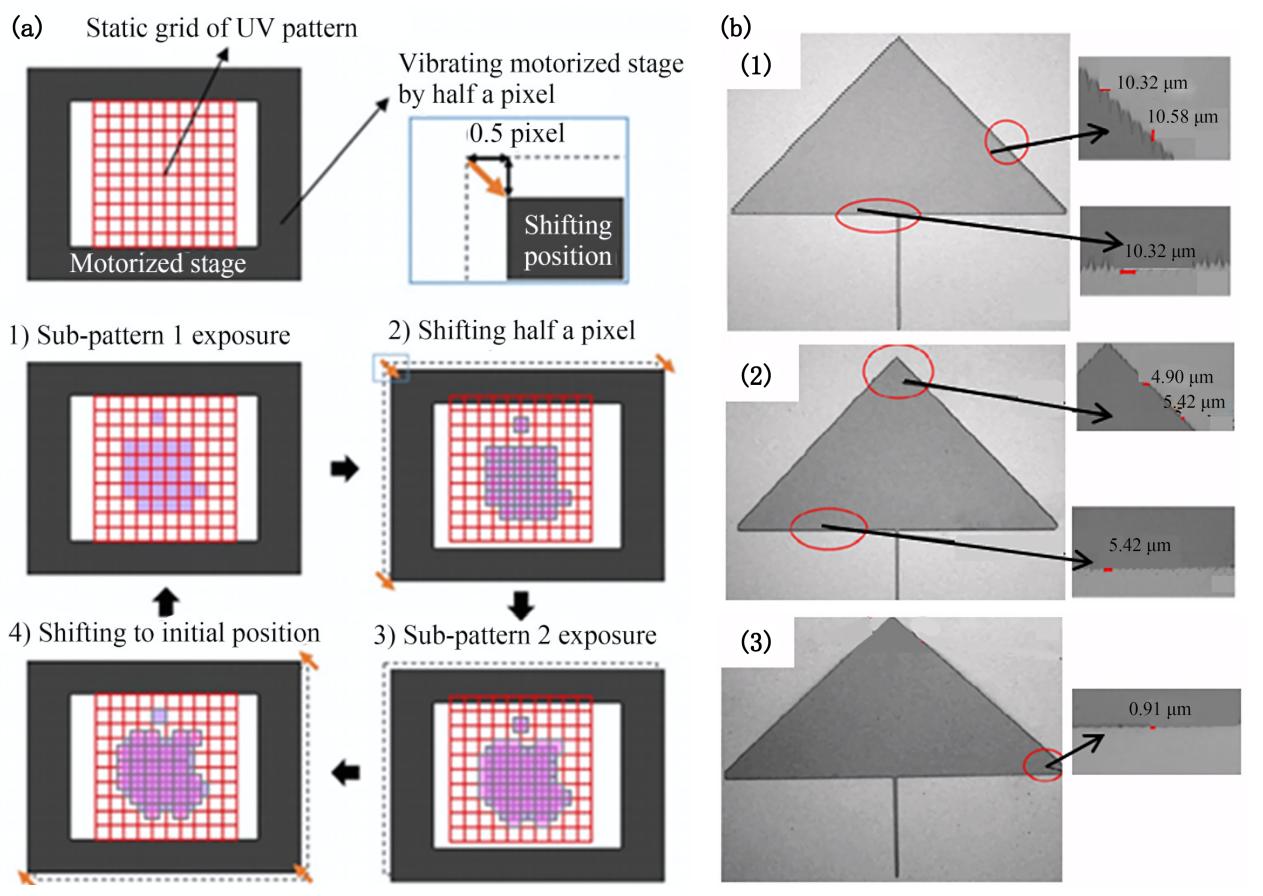

下图(a)展示了运用摆动技术来提高光刻图形边缘特征分辨能力。将原始图像拆分为4个子图,每个子图相对于原图在水平和垂直方向上偏移1/2个像素,分别对这4个子图进行曝光,最终在光刻胶上叠加形成一个完整图像。

(a)摆动光刻技术原理示意图;(b)扫描式光刻结合摆动光刻技术

图(b)展示了扫描式光刻结合摆动光刻技术,其中图(2)和图(3)分别是通过叠加1/2个像素和叠加1/4个像素得到的锯齿尺寸,进一步验证了DMD子图错位扫描叠加光刻对于减小光刻微结构边缘锯齿的有效性,并证明移动更小的像素(1/4个像素)重叠能得到更好的边缘平滑度。

2. 矫正邻近效应

在DMD无掩模光刻中,当曝光线条尺寸接近系统分辨极限时,会出现光学邻近效应,导致图形发生线宽变化、线端缩短和转角变圆等畸变。这主要由两个因素造成:一是处于“ON”态的微镜如同独立衍射单元,其衍射光会叠加在相邻区域,造成中心光强远高于边缘;二是投影透镜会丢失部分高频信息。

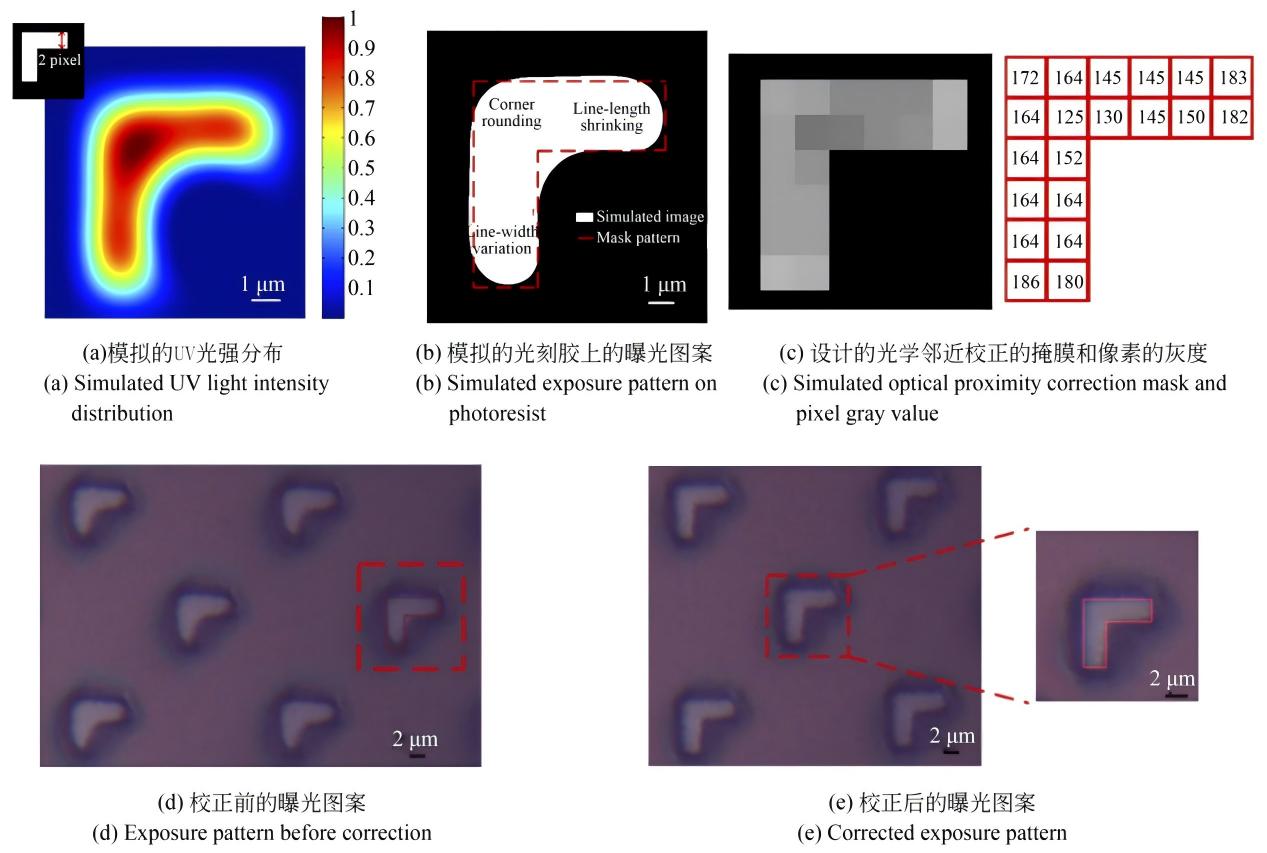

为校正此效应,研究人员提出了基于强度调制的光学邻近校正技术。如下图所示

光学邻近校正技术

其流程为:

仿真分析:通过模拟UV光强分布(图(a))和曝光结果(图(b)),识别出光强过强(如大半径区)或过弱(如凹角、线端)的区域。

灰度掩模设计:针对仿真结果,设计特殊的数字灰度掩模(图(c))。对高光强区分配较低灰度值的像素以减弱曝光,对弱光强区则分配较高灰度值的像素以增强曝光。

效果验证:通过实际曝光验证,与传统二进制掩模的结果(图(d))相比,应用此灰度校正方法得到的图形(图(e))与原始设计图案的一致性显著提高,有效修正了光学邻近效应带来的图形缺陷。

该技术通过数字化的灰度调制,灵活地优化了光场分布,提升了光刻图形的保真度。

3.单次灰度曝光光刻

DMD单次灰度曝光光刻技术,通过编程控制微镜的翻转频率,在一次曝光中即可生成具有256级灰度的“数字掩模”,这种采用单次曝光的灰度光刻技术能制作富有层次、更加连续复杂的微结构,是三维光刻的基础。结合热回流技术,可将灰度曝光产生的阶梯表面转变为接近连续的表面面形,用于加工复杂面形的浮雕结构。

为实现更平滑连续的曲面,研究人员开发了多种创新方法。

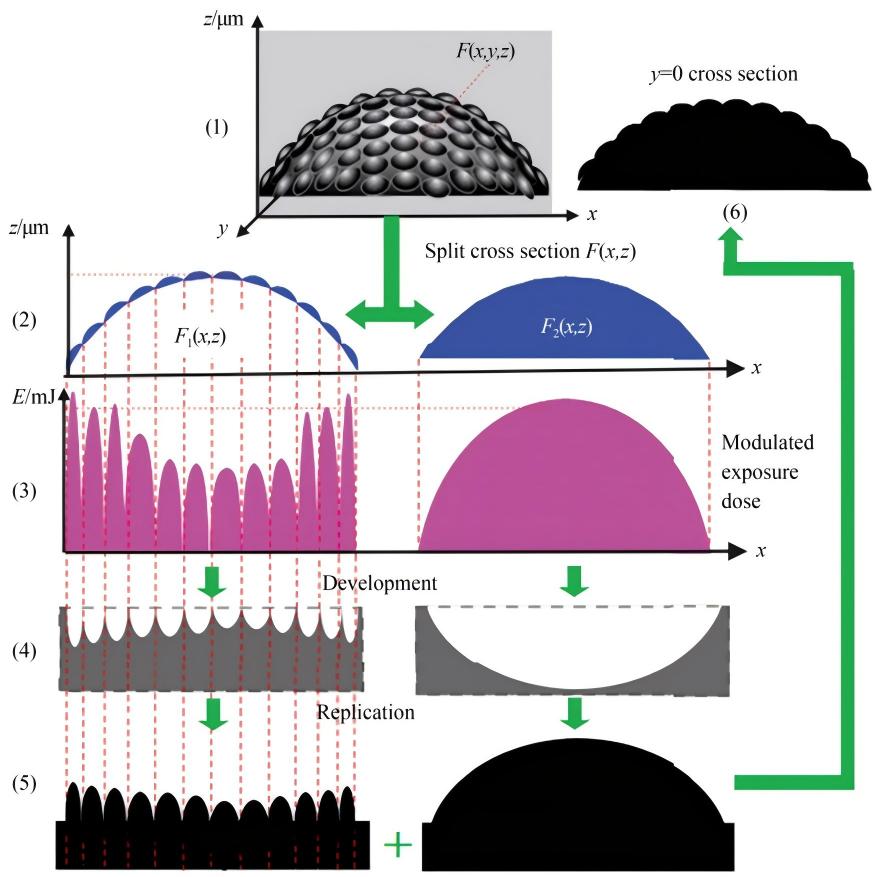

双灰度DMD无掩模光刻技术,将目标曝光剂量分布分解为两个互补的三维能量分布图,通过两次灰度曝光叠加,相当于扩展了有效的灰度级数,能够实现更精细、更平滑的剂量控制,在球形表面上成功制造出光学平滑度更高的曲面微透镜阵列,克服了单次灰度调制的局限性。

双灰度DMD无掩模光刻技术

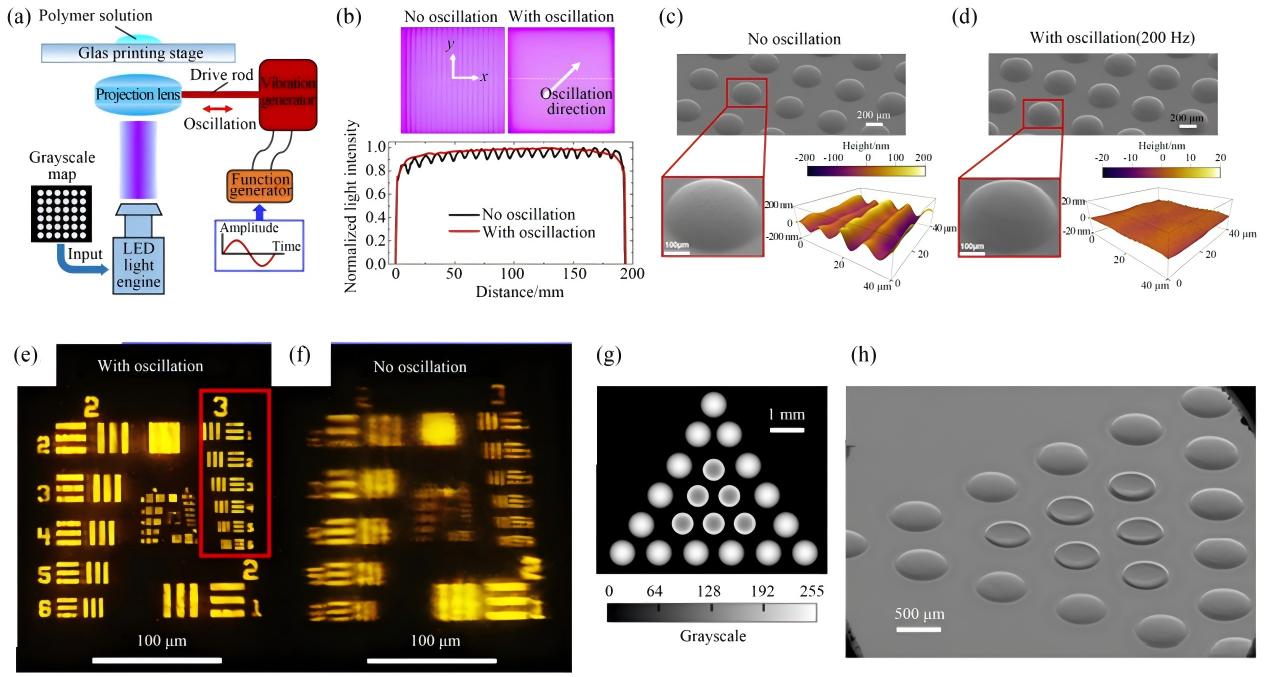

此外,振动辅助灰度光刻技术,通过在曝光时使投影透镜沿对角线方向振荡,有效消除了因DMD微镜间隙导致的光强波动。它没有从复杂且昂贵的光学或DMD芯片本身入手,而是通过一个简单的机械振动模块,将空间上的光强不均匀性问题,转化为时间域上可被平均掉的噪声,从而以极低的成本显著提升了成品的表面质量(粗糙度低至1 nm)和光学性能。

如下图所示,振荡曝光成功消除了微透镜表面的锯齿状瑕疵,获得了表面粗糙度低至1 nm的超光滑微透镜阵列,并同时提高了图像分辨率。

基于振动的灰度光刻技术

这种方法为需要超光滑表面的微光学元件(如微透镜、光波导)的批量生产提供了一条高效、可靠的技术路径。

4.逐层曝光微立体光刻

在DMD无掩模光刻技术中,另一个重要领域就是微立体光刻技术,也称为3D光刻技术。

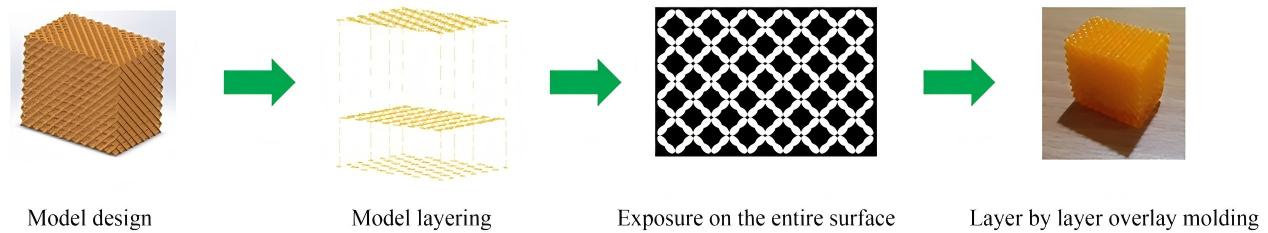

与单次曝光成形的灰度光刻不同,这种微立体光刻技术采用“逐层多次曝光制造”原理,能够制备任意复杂形貌的三维结构,其工艺原理如下图所示:

微立体光刻成型过程

其原理为,先设计三维模型的CAD,再将模型转为一系列二维位图文件。每个位图文件输入DMD,DMD作为动态掩模对光敏树脂进行选择性曝光,固化一层后,工作台移动一层高度,如此逐层叠加,最终成型一个完整的三维实体。

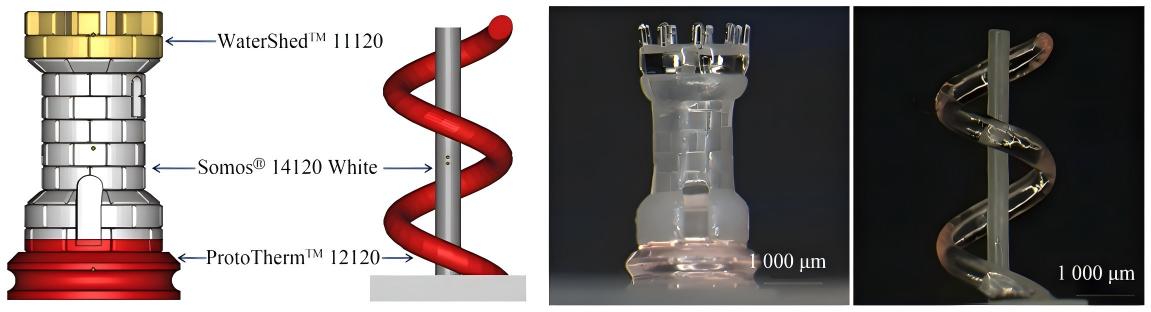

目前,微立体光刻技术正向多材料功能化打印方向发展,最新研究开发为基于注射泵的面投影微立体光刻系统。通过注射泵输送不同性质的光敏材料,该系统能够在单个结构中复合多种材料。

如下图所示,研究人员成功打印出由两种和三种不同材料构成的复杂三维模型,实现了在微观尺度上集成多种功能特性,极大地拓展了在组织工程、生物医学等领域的应用潜力。

(左)多材料CAD模型;(右)打印的实物

虽然微立体光刻技术已有较大研究进展,然而,该技术目前在加工精度、尺寸、效率及多材料兼容性上仍有提升空间,是未来研究的重要方向。

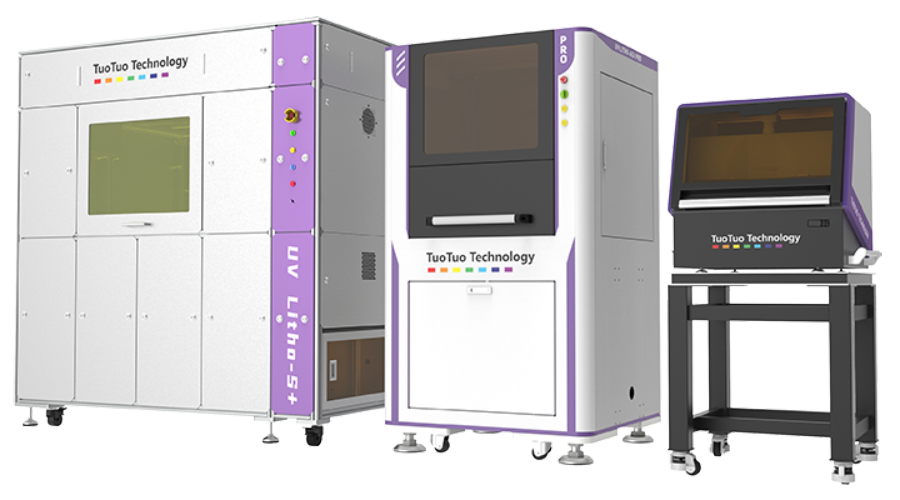

无掩模版紫外光刻机

联系电话:400 856 0670

邮箱:marketing@tuotuot.com

托托科技研发的无掩模版紫外光刻机基于空间光调制技术,实现了数字掩模光刻。设备加工精度最高可达400nm,加工速度最高可达1200mm²/min,灰度光刻最高可达4096阶,能够快速精准地在光刻材料上构建复杂且多层次变化的微观结构和图案。

除步进式光刻的科研Academic版,我们还提供扫描式光刻的高速Speed版本,以及支持超大幅面加工的定制设备,既能满足前沿科学研究的需求,也支持产业化应用与开发,极致的灵活性使其成为科学研究的不二之选。

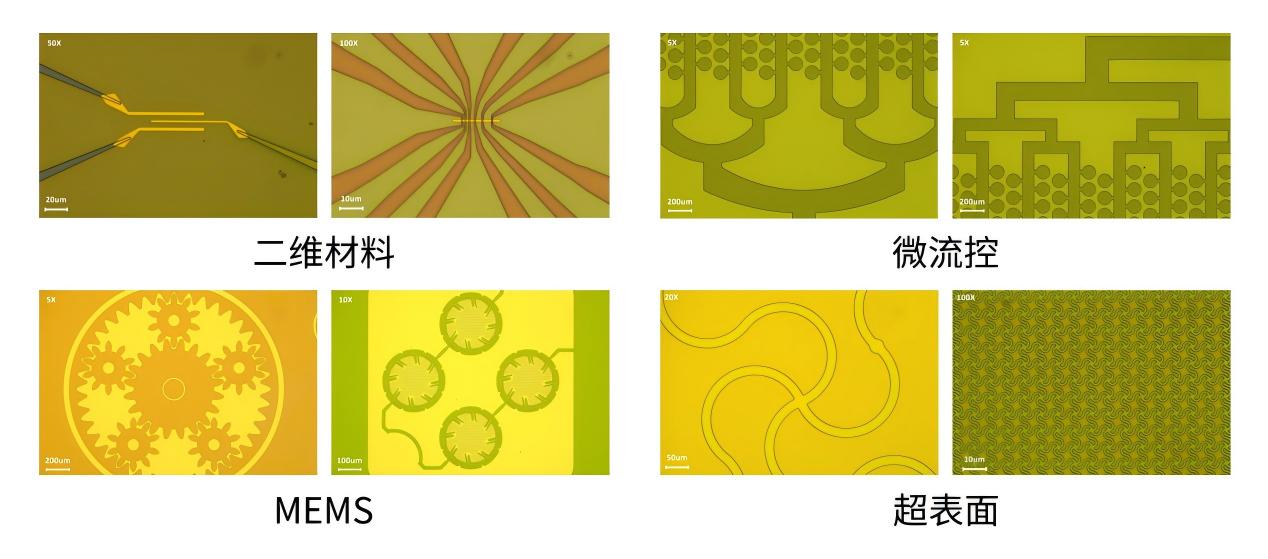

托托科技 无掩模版紫外光刻机 在各领域的光刻制作应用

织雀®系列 超高精度3D光刻设备

联系电话:400 856 0670

邮箱:marketing@tuotuot.com

托托科技推出的「织雀®系列超高精度3D光刻设备」在复杂三维、高深宽比以及复合材料三维微纳结构制造方面具有突出的潜能和优势,设备光学精度高达1μm,最大加工尺寸为50mm×50mm×50mm,打印材料兼容常规树脂、陶瓷及水凝胶类墨水体系。设备拥有驳接打印技术,可对已有结构的样品表面进行二次或多次打印,助力科研与产业在微纳加工领域实现更高度的设计自由与创新突破。

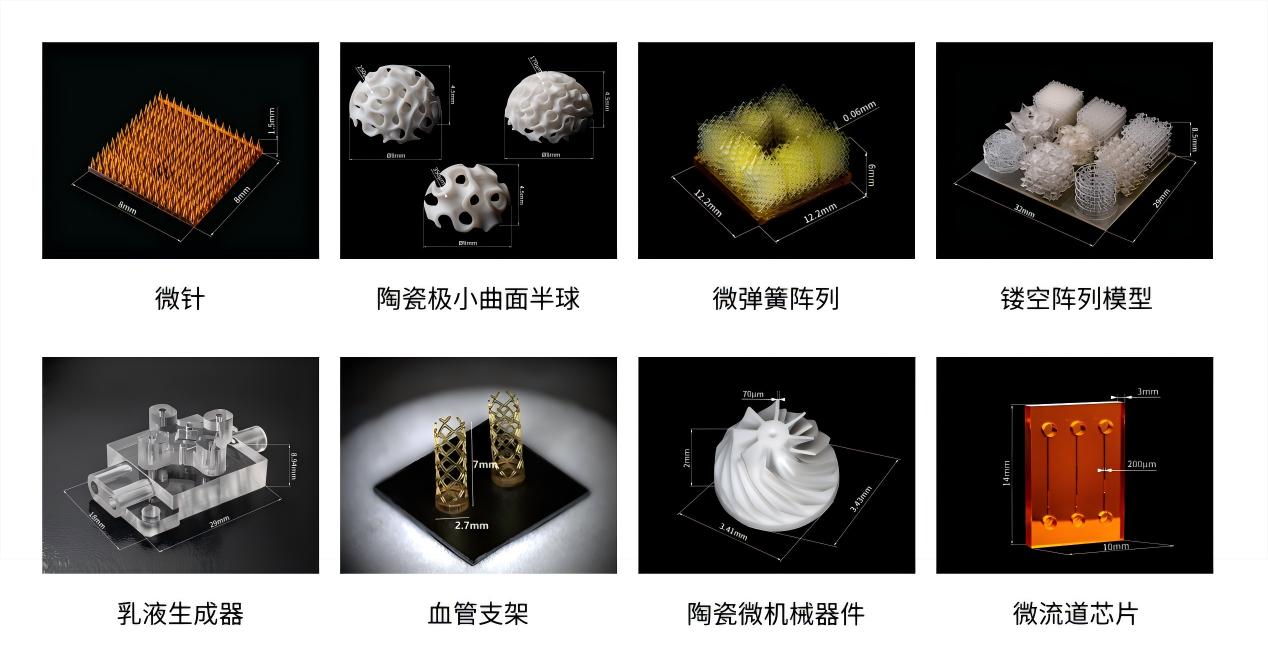

托托科技 超高精度3D光刻设备 应用

DMD无掩模光刻技术通过持续的技术创新,已在高精度图形化、复杂三维成型及多功能材料集成等领域展现出巨大的潜力。尽管在面向更大规模量产时,其在速度和材料兼容性上仍面临挑战,但这恰恰指明了未来的研究方向。可以预见,随着相关技术的不断成熟与融合,无掩模光刻技术必将成为推动先进封装、微光学、生物芯片及柔性电子等前沿领域创新的关键使能技术。

原文参考:《Research progress of maskless lithography based on digital micromirror devices》