高精度光固化DLP 3D打印技术与创新应用前瞻

3D打印,亦称增材制造,已从最初的快速原型技术,迭代为能够突破传统制造局限、直接成型复杂结构的数字化制造方案。在此进程中,数字光处理(DLP)技术以其高分辨率、高效率及卓越的材料兼容性,成为实现复杂结构与功能集成的关键力量。托托科技推出的织雀®系列3D光刻设备,以高达1μm的光学精度、强大的材料兼容性和独有的驳接打印技术,为科研与产业在复杂三维微纳结构领域的创新制造提供了坚实支撑。

3D打印技术分类

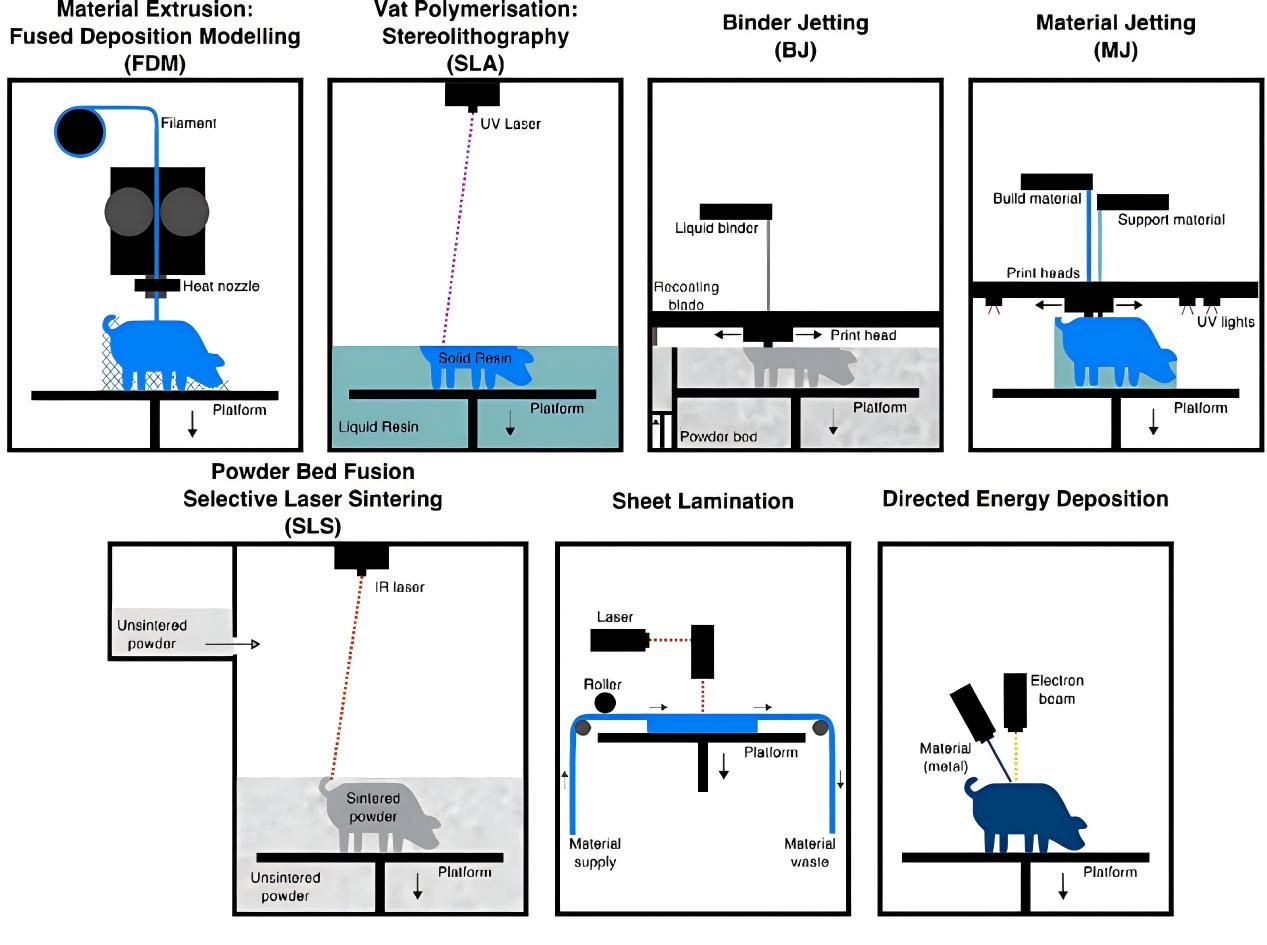

根据ISO/ASTM 52900:2015标准,3D打印可划分为七大类,具体包括:粉末床熔融(DMLS)、材料挤出(FDM)、材料喷射(MJ)、槽式光聚合(SLS)、粘结剂喷射(BJ)、薄片层压(LOM)以及直接能量沉积(LENS)。

3D打印技术分类示意图

其中,槽式光聚合技术的核心原理的是:通过光源照射,固化槽体内盛放的液体树脂,进而触发光聚合反应。在该技术类别下,立体光刻(SLA)、数字光处理(DLP)及掩膜立体光刻(LCD)是目前应用最广泛的代表性3D打印工艺。

DLP 3D打印技术简介

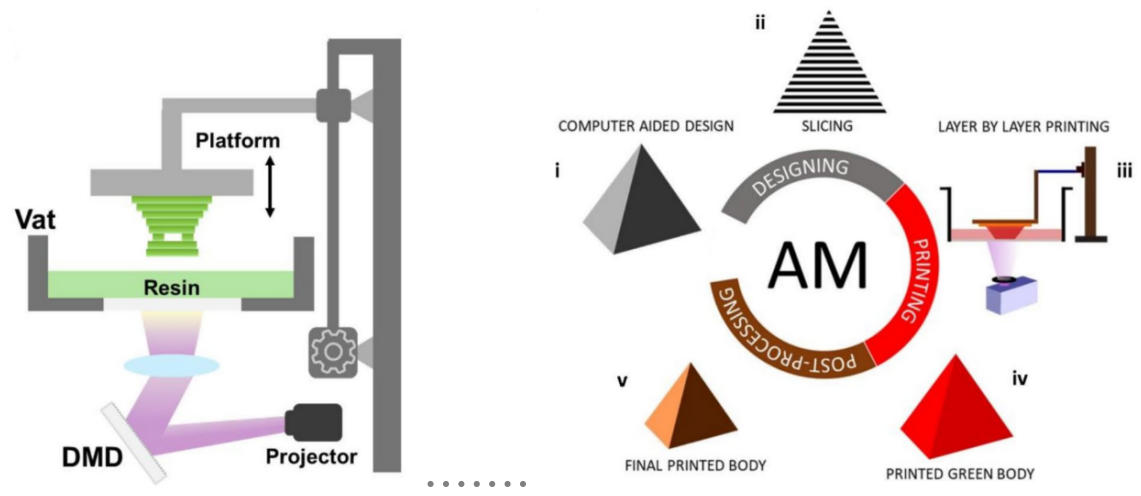

数字光处理(DLP)是一种基于投影的桶光聚合3D打印技术,因其高分辨率和准确性而受到越来越多的关注。

对于DLP技术,用户会将待打印的三维计算机辅助设计结构切片成薄层,并将这组层图像输入打印机。每一层图像都作为灰度掩模,用于选择性地固化树脂。由于采用逐层打印技术,与SLA型打印机的逐点固化方式相比,DLP三维打印具有更快的打印速度。

DLP打印设备结构(左)及工艺的分步流程(右)示意图

用于多材料3D打印的DLP技术

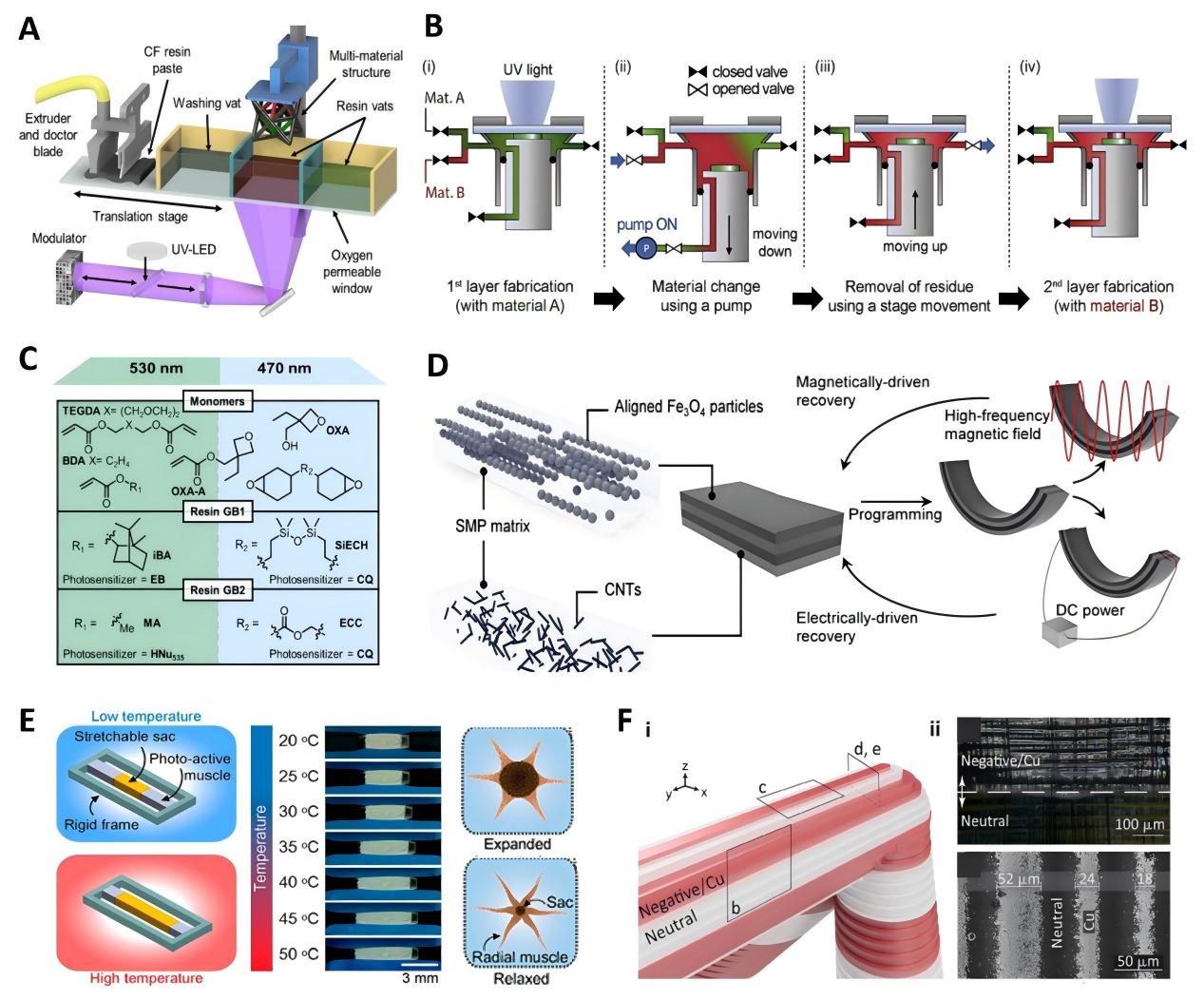

在增材制造中,多材料(MM)打印能够制造出具有几何形状和不同性能的复杂复合材料,提供功能性、环境适应性和改进的机械特性。在各种MM 3D打印技术中,基于MM的DLP因其与多种材料的兼容性以及快速生产高分辨率结构的能力而脱颖而出。此外,它还具有异质树脂材料之间具有优异的界面相容性的优势。然而,与其他打印方法(例如挤出式打印机)相比,基于 MM 的 DLP 打印需要更复杂的设备。这种复杂性对于在不同的液态树脂之间交替使用时实现精确的材料梯度是必要的,其中生坯被反复浸入其中。

用于MM 3D打印的DLP技术。MM-PμSL与(a)铸带工艺的刮刀集成在一起。MM-PμSL与(b)动态流体控制系统集成。(c)SMaLL技术示意图。(d)双驱动形状记忆复合材料(SMC)及其功能。(e)用于颜色图案调制的光响应人工色素细胞(LAC)。(f)(i)3D图案导电和介电结构的制造以及(ii)选择性铜镀结果。

DLP 3D打印中的功能材料创新及应用

功能材料的集成对于推进DLP技术并扩大其在各个行业的应用至关重要。当与3D打印实现的独特架构相结合时,具有多种刺激响应能力的功能材料可以通过材料特性和形状的实时变化显着扩大应用范围。功能材料的代表性例子包括压电材料、形状记忆合金和聚合物、热致变色和电致变色材料、磁电材料、自修复材料和水凝胶。

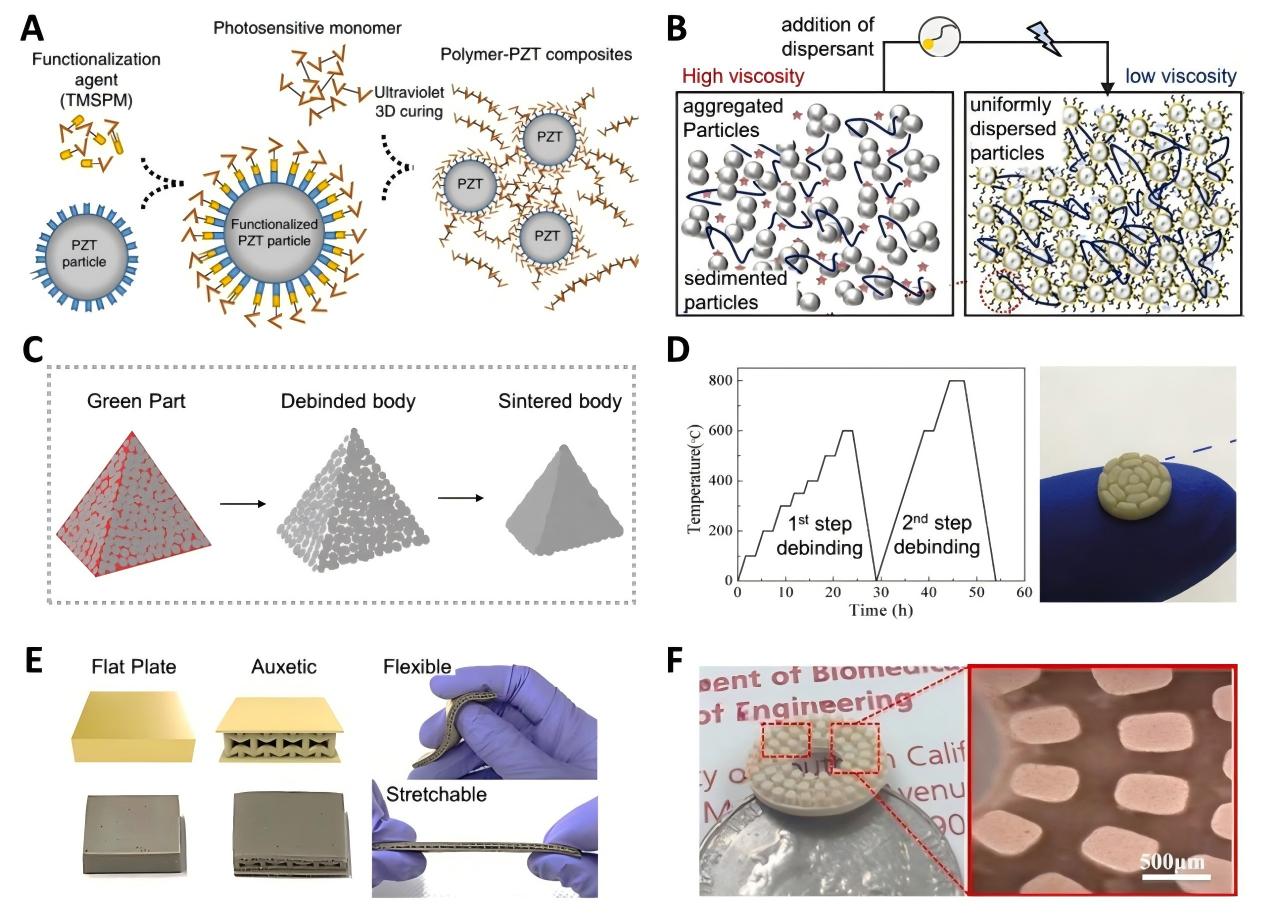

DLP 3D打印在压电陶瓷及复合材料中的应用

压电材料分为聚合物、陶瓷、陶瓷复合材料三类,可实现“机械能-电能”转换,广泛用于换能器、传感器等领域。目前DLP打印压电聚合物(如 PVDF)案例较少,陶瓷(如BaTiO₃、KNN、PZT)虽有SLA/DLP技术研究,但面临陶瓷悬浮液粘度高、光散射导致固化深度降低,且3D打印陶瓷的密度、压电性能不及传统方法等挑战。

含压电材料的数字光处理3D打印及应用。(a)用3-(三甲氧基硅基)丙基甲基丙烯酸酯(TMSPM)对锆钛酸铅(PZT)纳米颗粒进行表面功能化以提升分散性和压电性能的过程。(b)分散剂对PZT陶瓷悬浮液的影响。(c)3D打印陶瓷结构需经脱脂和烧结的后处理步骤。(d)无铅压电陶瓷KNN 3D打印生坯的两步脱脂温度曲线及脱脂后KNN结构的光学图像。(e)3D打印压电陶瓷复合材料作为具有负泊松比超结构的柔性传感器。(f)3D 打印钛酸钡(BaTiO₃)陶瓷架构作为压电元件用于能量聚焦和超声传感。

通过陶瓷颗粒表面功能化(如PZT用TMSPM修饰)、优化分散剂(如确定PZT悬浮液中BYK142最佳含量)与单体(如ACMO提升BaTiO₃含量至80wt%),改善悬浮液流变与固化性能;后处理需脱脂(避免结构坍塌)和烧结(应对收缩)。最终产品可用于柔性触觉传感器、超声换能器等,如3D打印PMN-PZT复合结构作触觉传感器,BaTiO₃陶瓷用于超声成像。

基于DLP的4D打印各种智能材料

基于DLP的4D打印,核心是多种智能材料的应用与技术探索,涉及形状记忆聚合物(SMPs)、形状记忆聚合物复合材料(SMPCs)、液晶弹性体(LCEs)及响应型水凝胶等。

SMPs以热能驱动,需满足机械稳健、紫外可固化等要求,如Merckle团队的硫醇烯聚酯树脂弹性模量超600MPa,Zhang团队材料形变达1240%且抗疲劳。为实现远程控制,可添加多壁碳纳米管(MWCNT)借焦耳热变形,或引入金纳米颗粒(AuNPs)实现光热转换。

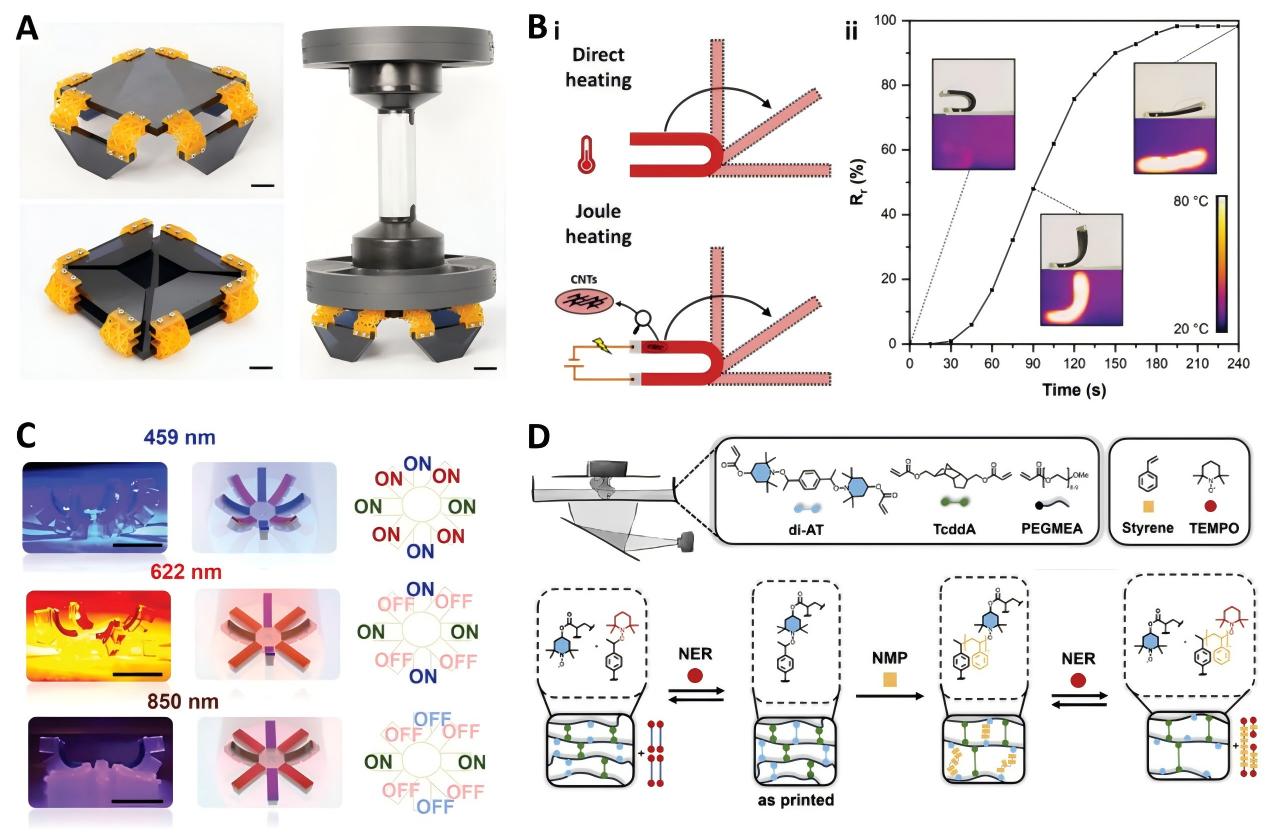

DLP 3D打印实现的4D打印示例。(a)智能桌子被编程成2D紧凑的形状,可以通过高度可变形的SMP支撑重载。(b)使用定制的热机械行为进行远程电激活形状恢复:(i)由直接加热和焦耳加热触发的形状恢复,以及(ii)焦耳加热随时间变化触发的形状恢复。(c)受章鱼启发的DLP打印的类似夹持器的多响应执行器。(d)基于光交联烷氧胺物质的油墨配方示意图;通过氮氧化物介导的聚合(NMP)和氮氧化物交换反应(NER)对印刷结构进行多路改性。

此外,探索受光、磁等刺激响应,如用光响应有机染料、磁响应材料实现多变形模式,也可通过动态化学调节材料刚度。DLP可整合有机与无机材料,但需解决无机材料光传播、有机材料干扰光聚合等问题,灰度DLP还能助力4D打印结构形状控制。

DLP 3D 打印的可持续性与环境考量

可持续性和环境因素在增材制造中至关重要,包括数字光处理3D打印,核心是解决传统光聚合树脂(多源于化石燃料)碳足迹高、不可回收降解的问题,主要有两大应对方向。

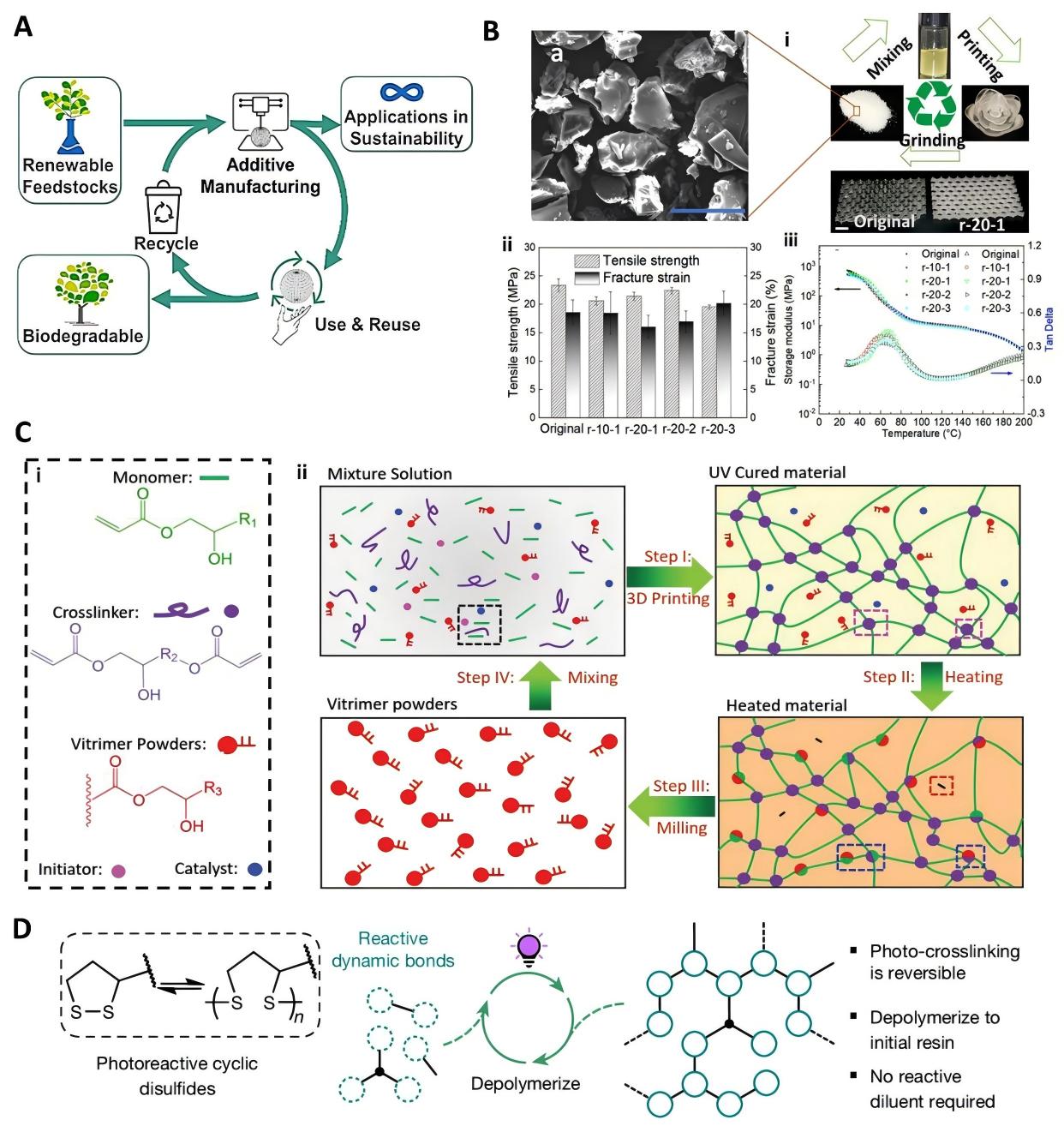

一是开发可回收树脂,通过溶解线性聚合物(如IBOA)将打印件转化为液态树脂复用;利用动态共价键(氢键、离子键、受阻脲键)或vitrimer的热激活键交换反应,实现树脂回收再打印,Dove团队还开发出光响应应变环二硫化物树脂,实现完全闭环回收。二是探索可再生材料,如基于植物油脂或香草醛甲基丙烯酸酯功能化Jeffamines的生物基树脂,兼具力学性能与环保性。

可回收DLP 3D打印研究方案。(a)DLP 3D打印的环境可持续解决方案。(b)3D打印材料的回收循环见(i)。原始产品和回收产品之间的机械和热性能比较,(ii)和(iii)。(c)(i)紫外线固化溶液配方和(ii)回收基于酯交换的玻璃三聚体的工艺。(d)利用光反应应变环二硫化物进行光介导的交联和去交联,实现全闭环回收系统。

目前此类方向的研究仍面临挑战,如部分回收树脂性能不及原始材料、生物基材料选择有限,需进一步优化树脂配方与设备。

织雀®系列 超高精度3D光刻设备

联系电话:400 856 0670

邮箱:marketing@tuotuot.com

托托科技推出的「织雀®系列超高精度3D光刻设备」在复杂三维、高深宽比以及复合材料三维微纳结构制造方面具有突出的潜能和优势,设备光学精度高达1μm,最大加工尺寸为50mm×50mm×50mm,打印材料兼容常规树脂、陶瓷及水凝胶类墨水体系。设备拥有驳接打印技术,可对已有结构的样品表面进行二次或多次打印,助力科研与产业在微纳加工领域实现更高度的设计自由与创新突破。

从基础的光固化原理到多材料集成、功能材料创新,DLP 3D打印技术正不断拓展其能力边界。随着材料体系的丰富与设备精度的提升,DLP技术不仅在微纳制造、生物医疗、柔性电子等前沿领域展现出巨大潜力,也为制造业的绿色转型提供了新的可能。未来,DLP 3D打印有望在个性化制造、智能器件与可持续发展之间建立起更紧密的桥梁,持续推动制造范式的革新。

原文出处:Advances in materials and technologies for digital light processing 3D printing